CONCEPTION DE SYSTÈME DE VENTILATION INCORRECTE

– QUELS SONT LES EFFETS ?

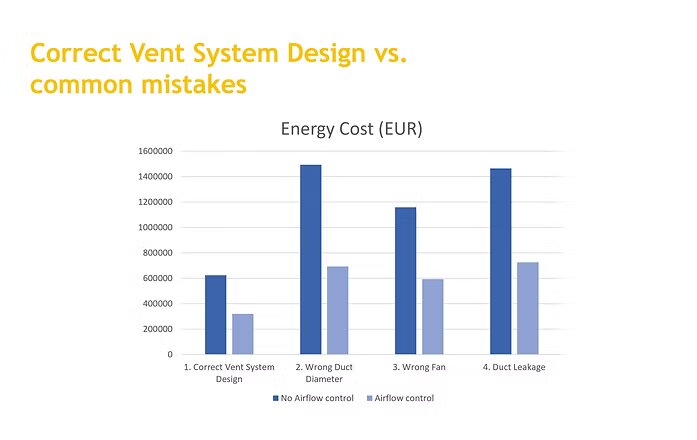

1. MAUVAIS CHOIX DU DÉBIT D’AIR

Un débit d’air trop faible allonge le temps d’évacuation des fumées de sablage, ce qui ralentit la vitesse de creusement du tunnel. Un débit d’air supérieur aux besoins entraîne des coûts d’investissement et des coûts de fonctionnement plus élevés pour les ventilateurs.

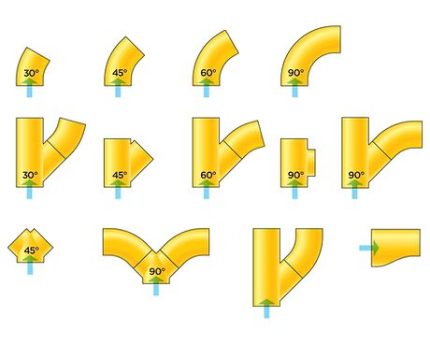

2. DIAMÈTRE DE CONDUIT INCORRECT

Le diamètre du conduit détermine la vitesse du flux d’air et la pression à l’intérieur du conduit. La pression dans les conduits détermine le nombre de ventilateurs et/ou leur puissance nominale, ainsi que leur charge électrique. Cette charge est directement proportionnelle aux coûts d’énergie nécessaires à leur fonctionnement.

3. VENTILATEUR INADÉQUAT

Le ventilateur doit être choisi en fonction de la capacité, en fonction de la pression et du débit d’air calculés dans les conduits. Un débit d’air trop faible nuit à l’efficacité du creusement, ce qui réduit la rentabilité du projet. Un débit d’air trop élevé entraîne une pression plus élevée dans les conduits, ce qui augmente les coûts énergétiques.

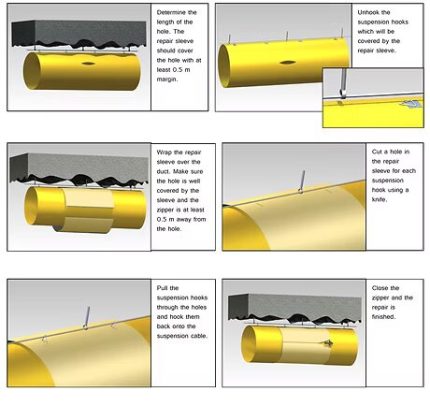

4. FUITES DANS LES CONDUITS

Lors du calcul du débit d’air requis par le portique de ventilation par rapport au débit d’air requis pour le front de creusement, il faut toujours supposer une fuite dans les conduits. Cette fuite dépend de la conception des joints de chaque section de conduit, de la qualité des conduits et de la qualité des réparations.

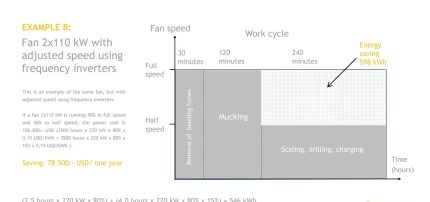

5. DÉFLUX D’AIR INADÉQUAT

Normalement, un débit d’air maximal est requis pour l’évacuation des fumées après le sablage et lors du déblaiement. Un débit d’air réduit est généralement acceptable lors de travaux tels que le forage, le décapage et le chargement. Grâce aux variateurs de fréquence, une économie d’énergie importante est possible si la vitesse du ventilateur/le débit d’air est contrôlé et régulé en fonction des travaux de creusement de tunnel effectués.